Brennstoffzellen oder Elektrolyseure bestehen aus mehreren Komponenten, die zunächst zu Zellen und sukzessive zu Zellstapeln zusammengefügt werden. Das Herz der elektrochemischen Wandler besteht aus den zwei Elektroden und der Elektrolytschicht. In elektrochemischen Wandlern mit Festelektrolytpolymer werden diese drei Schichten typischerweise als Membran-Elektrodeneinheiten in einem zusammenhängenden Schichtsystem gefertigt. Poröse Transportschichten erlauben auf beiden Elektrodenseiten einen optimalen Reaktandentransport und sehr gute Elektronenleitung. Die Bipolarplatten schließen einzelne Zellen beidseitig ab. In Zellstapeln (engl. ‚Stacks‘) können hunderte von Einzelzellen zu hohen Leistungen ausgelegt werden.

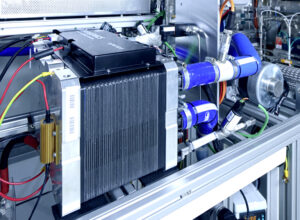

Die Brennstoffzelle ist der zentrale Dreh- und Angelpunkt zur erfolgreichen und umweltfreundlichen Umwandlung von grünem Wasserstoff in elektrisch nutzbare Energie. Der Forschungsbereich erstreckt sich dabei von der Einzelkomponente der Bipolarplatte bis hin zum gesamtheitlichen Brennstoffzellenstack.

Vor diesem Hintergrund haben mit dem Lehrstuhl für Fertigungstechnologie (LFT), Lehrstuhl für Kunststofftechnik (LKT), Lehrstuhl für Photonische Technologien (LPT) und Lehrstuhl für Konstruktionstechnik (KTmfk) vier Maschinenbaulehrstühle der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU) ihre fertigungstechnische Kompetenz gebündelt, um die effiziente Fertigung von Bipolarplatten und ganzheitliche Auslegung von Brennstoffzellenstacks bis zur Serienreife voranzutreiben.

Mit ihrer langjährigen Erfahrung und Kompetenz im Bereich der metallischen Umformung (LFT), den kunststoffbasierten Herstellungsverfahren (LKT), dem laserstrahlbasierten Fügen (LPT) und der anwendungsorientierten Systemauslegung (KTmfk) decken sie ein breites Spektrum an fertigungstechnisch relevanten Herstellungsverfahren ab und können Ihnen industrienahe Systemlösungen zur Verwirklichung Ihrer Wasserstoffideen anbieten.